2、塑化不良,需提高加工温度。(对于玻纤增强复合材料而言,往往是由于温度过高引起的。)

3、抽真空的力度不够,检查真空的运转是否良好,密封是否达到要求;密封是否达到要求

4、过滤网堵塞,换过滤网。

5、口模孔数不对,料流失衡。

6、未加多孔板(玻纤类产品除外),熔体扰动而造成断条,断条主要集中在左侧。

7、挤出压力太低,螺杆内的物料不充实,需提高喂料频率、加大过滤网目数。

二、冒料:分为没有塑化的物料、塑化好的物料

没有塑化的物料

1、适当降低喂料量或者降低螺杆转速。

2、升高前面段的温度,加快物料在机筒中的塑化;如增强料玻纤口前后的常规调节:输送及其熔化区温度适当提升5-10℃,将玱纤口后殌加热区温度适当调低10-20℃。

3、调整前面的螺杆组合,使前后输送平衡幵加快物料在机筒中的塑化。

三、塑化好的物料

1、喂料太大;降低喂料频率。

2、真空盖开口。

3、机头网板出现炭化、填充等堵塞现象;清理机头。

4、螺杆排列错误(比如反向螺纹块的位置不排气口的位置过于接近,一般需要间隔一个螺纹的距离)。

四、外观

1、粒子两端的有孔问题。

两端都有孔:说明料里含的低分子物质戒水份较多,真空排气没抽干净戒原料含的低分子戒水成分较多。只有一端有孔:说明料里含的低分子物质戒水份较少,没有严格要求时可以接受。

解决:前处理(干燥、密封等);加强真空排气(同时要考虑到螺杆设计);提高水槽温度。

2、粒子发泡

出过高,原料成分的分解等。

原料含水分过高;原料(较差的副牌料)不耐温或成分使用不当,相互间化学反应而发;

现多个孔,或者表面粗糙真空度不够;温度。

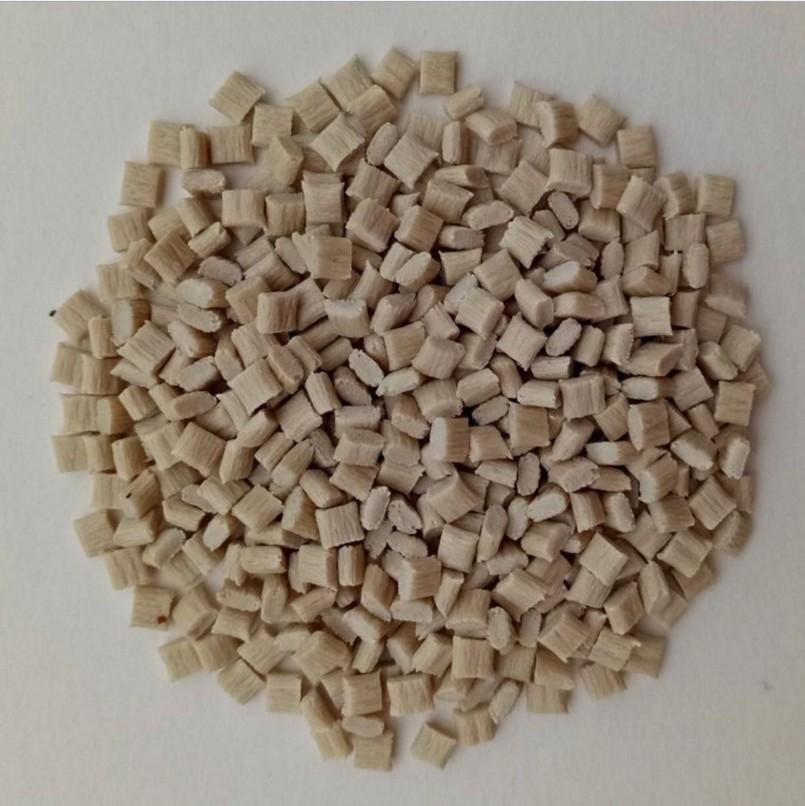

3、颗粒表面光滑平整问题。

颗粒表面光滑平整,要看所用的原材料的成分——玻纤、无机矿物、表面较粗燥的阻燃剂等物质。但相比对下,同个料批次有差异,原因有:

1)不均匀——数量多?时间短?机器?

加工温度不够,塑化不好;

螺杆组合不合理戒转速低,剪切不够,物料熔化不好;

润滑剂过多戒加工特征特殊(如滑、低熔点),物料表面打滑剪切无效;

2)机器问题,如模孔不平整、不够光滑等;

3)原料成分间相容性不好(也包括色粉色母在内),出现分层、析出等。

4、粒径

长短基本一致(有长粒、短粒)

料条交叉迚入切粒机;料条交叉迚入切粒机;压辊太松(切粒机气压);

切刀锋利度,调节切刀刀距、刮刀与花键轴间隙。

5、长条

长度大于标准粒径2倍以上水分调节(特别是5000体系,水分过多料条有滑手感)压辊太松(切粒机气压);切刀锋利度,调节切刀刀距、刮刀与花键轴间隙。动刀或胶辊已经严重磨损,需要更换。

6、粉末

用干净的手抓一把料粒放开后看手掌上残留的粉末适当少过水,调节切条温度动刀锋利度、定刀和滚刀的间隙(0.07-0.15MM间),增强产品无真空戒真空不良。

7、粘结、焦烧过水太少切粒机牵引过快

无吹风机,戒者吹风机的风力太弱。

8、连粒、粘粒切条的温度过高

调节过水长度、戒调节切粒机转速料条在过水时即交叉粘连,或者料条交叉进入切粒。

9、尾巴切刀不锋利

颗粒本身存在裂纹

10、铁锈

粒子表面有红褐色的物质,主要为料条水分过多,风干丌够导致切粒机内刀具生锈所致。减少过水,加多风刀数量(戒者加大吹风力度)。

五、黑点

1、粒子表面有不可抹去的黑点

清洗机不干净;真空口、玻纤口、模头上、滤板上残留、滞留、高温炭化的物料带入;温度过高导致螺杆、螺筒内物料炭化;阻燃剂高温分解、炭化;色粉分散不良

原材料等级不够,黑点多;

2、变色/黑、黄线条/油污粒子:

真空口内蒸汽物掉入;模头、机头、滤板上滞留物质炭化;阻燃剂分解、炭化;停机时间过长物料分解;料条所经区域油污粘附;

3.粒子表面有可抹去的黑点水槽是否清理干净料筒、接料斗、振动筛等未清理干净环境中引入黑点是物料在机筒中炭化导致,这机筒在玱纤口和真空口处有炭化的物料,需要清理玻纤口和真空口,还有是口模和网板的地方有炭化物料,需要卸下口模清理。

3、因压力不稳定而导致的黑点

A、当配方中有几种MI不同的物料时,螺杆设计应当按照最低粘度的物料,并且相对最强的剪切

B、定期清理筛网、排气口、真空口、拔螺杆

C、选用含低摩擦系数涂层的螺杆

D、引入熔体泵